-

Compteur de contenus

421 -

Inscription

-

Dernière visite

-

Jours gagnés

3

Type de contenu

Profils

Forums

Téléchargements

Blogs

Boutique

Calendrier

Noctua

Tout ce qui a été posté par Astrokor

-

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

je pense aussi, c'est juste un 250 ! c'est ça que tu suggères ? ce que j'aime avec mon système, c'est que j'ai un degré supplémentaire de règlage en profondeur sur mon primaire, si je fais ça devient un peu complexe pour un 250 ! je doute un truc à ne pas oublier aussi, c'est que le tube va tourner sur lui-même, donc intuitivement, je pense plutôt à un système axi-symetrique, à tort peut-être mais c'est mon intuition ! -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Merci pour toutes ces infos, je vais devoir encore réfléchir et tout ce que tu dis est très sensé ! et merci pour les liens La collimation par l'avant, bien sûr, le top, j'y ai réfléchi et ... j'ai pas la place, pas avec ce design en tout cas ... il aurait fallu que j'y pense plus tôt. Ce sera probablement un sacrifice. Si un jour je fais un gros Dobson ALTAZ, c'est sûr j'y aurai recours ! pour les points d'appui métal-verre, je ne vais pas changer d'avis, à moi de faire attention. J'aime pas les appuis verre-plastique, mécaniquement, j'ai peur que ça bouge, j'en ai fait l'expérience avec mon autre télescope, donc ... c'est une histoire de compromis. En tout cas, j'ai pas de solution idéale avec du plastique pour l'instant, mais ce que tu dis est vrai, toujours un risque de choc. Le coup des contrepoids, tu as raison, probablement seuls 1 contrepoids sur 3 est réellement efficace. Je me demande si je ne vais pas carrément n'en mettre qu'un seul au centre et dés-axable en opposition avec le PO. Ce qui est le plus important. Ceci dit, d'après mes calculs (si je ne me suis pas planté), ils ne seraient nécessaires qu'au delà d'un kilo de matos sur le PO, donc tout est relatif. De plus, les blocages en DEC sont super efficaces, pas sûr que ce soit un problème (à voir). Ce point là est une grosse question pour moi aussi. C'est dingue, tu appuies juste où j'ai des encore doutes ! Encore merci pour ces suggestions, bon je vais encore cogiter. Ouaip, j'ai pas ensore regardé ce point là non plus, merci Ok, je vois, c'est des roues utilisées dans les imprimantes 3D, j'en ai plein, j'avais même pas pensé ! -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

La face du primaire est à 43 mm du haut de sa cage, normalement ça doit être bon. Si c'est vraiment un problème, j'installerai des ventilos sur les flans (je referai 4 pièces plastique avec un trou rond pour intégrer ces ventilos. Mais vu le design "modulaire" de la cage, je peux modifier et adapter plus tard, aucun souci. un truc dans goût là, par exemple ... -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

@tictactoc pour tout le télescope, j'espère dans les 28-30 kg selon les calculs, optiques incluses. J'ai longtemps hésité pour les ventilos et j'hésite encore, mais pour un miroir de cette taille, je sais pas si c'est vraiment nécessaire, il y a beaucoup moins de verre et d'inertie que sur vos gros télescopes. Je ne sais pas trop donc mais à priori non, à moins qu'on me donne une très bonne raison. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

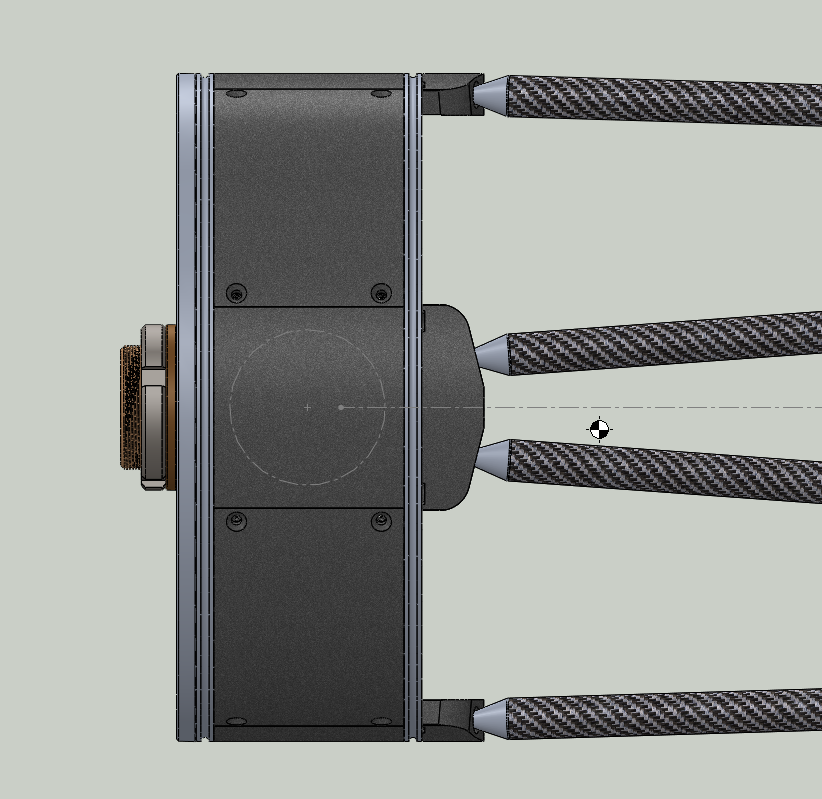

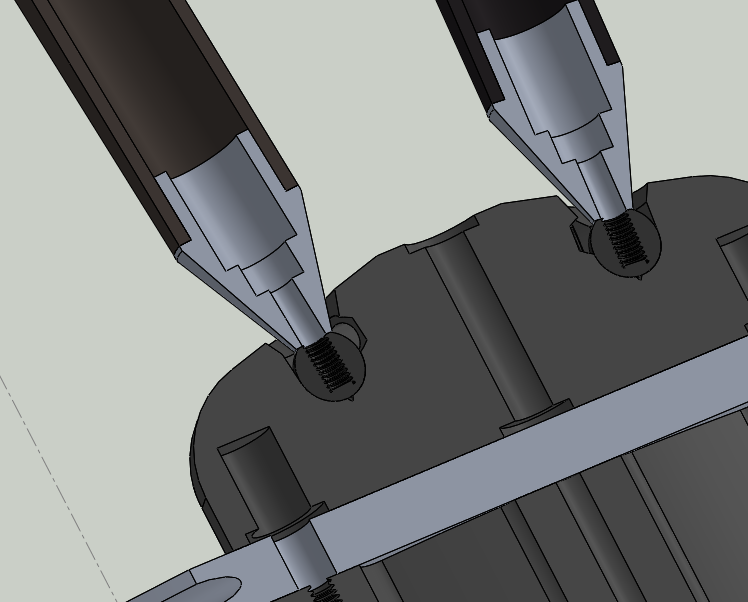

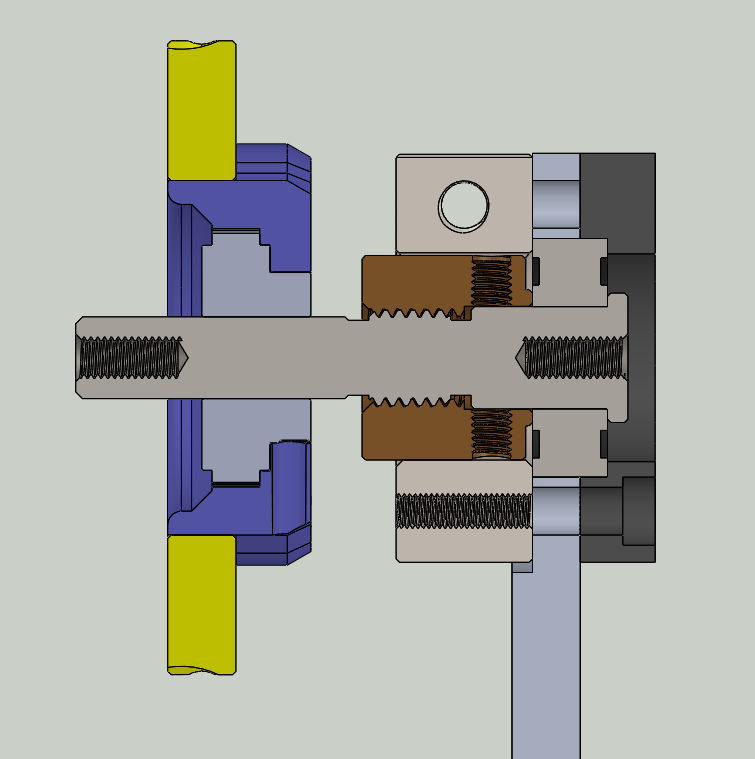

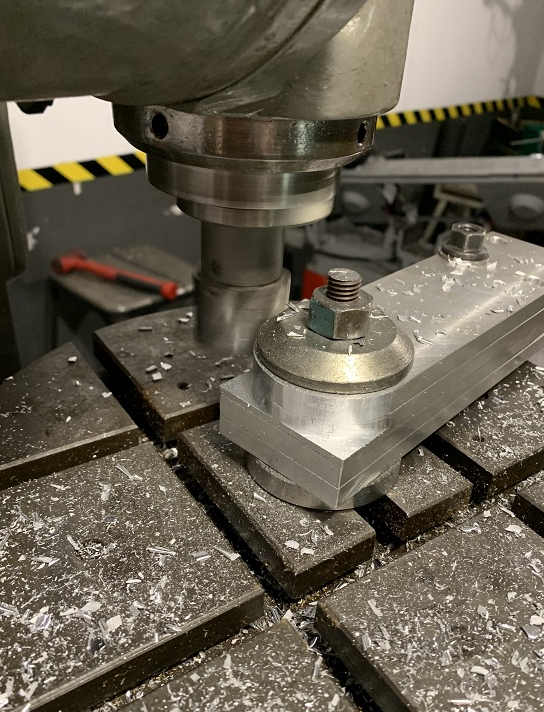

un truc en parallèle, "proof-of-concept" validé pour les attaches de mes tubes avec des rotules (billes inox taraudée) et des vis pointeau à billes en bout et montées sur ressort. C'est encore du prototype, mais il marche très bien (pièce brute, non peinte) -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

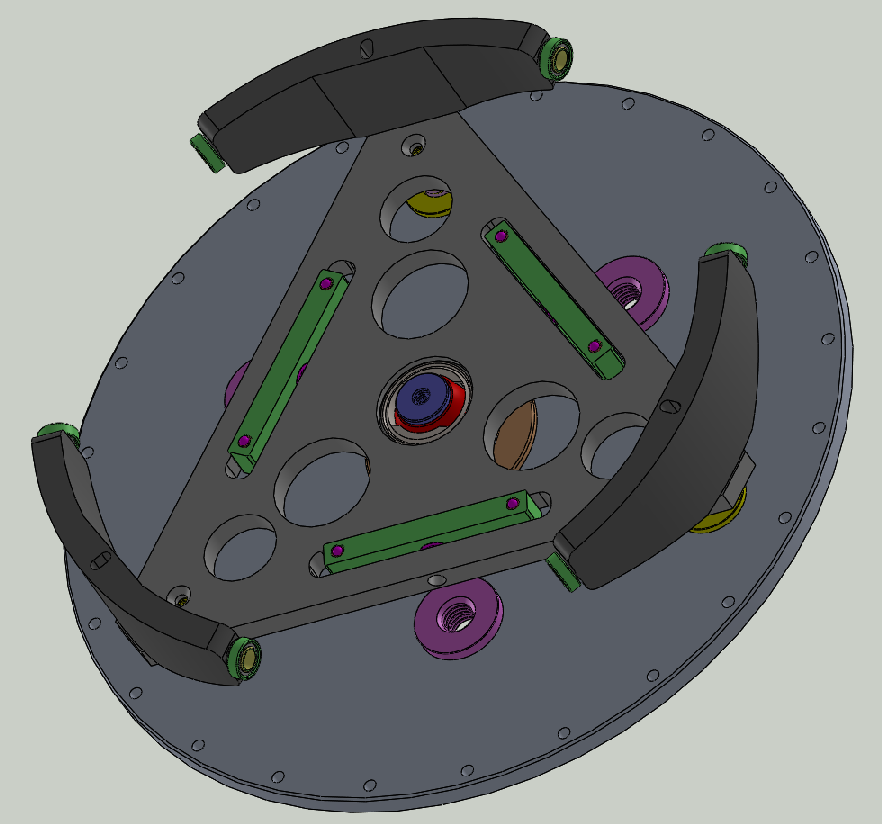

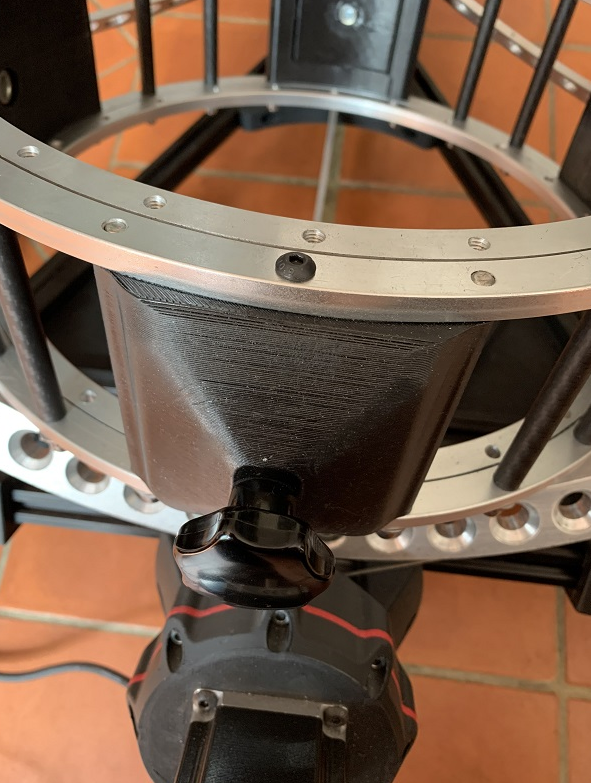

Bonjour Les deux montures split-ring étant maintenant terminées, je vais m'attaquer au télescope. On va commencer par le barillet. Le principe que j'ai retenu pour le barillet est : le "fond du panier" en aluminium, 8 ou 10 mm d'épaisseur des inserts rapportés usinés en inox et/ou bronze, montés en press-fit et collés au Permabond une articulation centrale sur rotule (matériel aéronautique rebuté, encore en très bon état) une vis centrale qui tire avec une grosse molette et un gros ressort de rappel bien costaud (origine Babyfoot Bonzini) 3 vis qui poussent, règlent et bloquent "l'orientation", avec aussi trois petits ressorts de rappel qui servent également à l'anti-rotation du miroir autour de son axe les supports du miroir sur 6 points (à mon avis suffisant) avec 3 bascules montées sur petits roulements à bille le miroir repose sur des petites billes inox (vis pointeau à bille en bout) 3 emplacements pour les contrepoids "Décathlon" sur le fond supports latéraux, je n'ai pas encore arrêté mes choix complètement, mais à priori 6 roulements 608ZZ aussi pour le guidage et le soutien, les supports de ces roulements à priori en XT-CF20 ou ABS, on verra si c'est assez rigide, sinon en aluminium, forme à redéfinir. Si vous avez des suggestions ou de bonnes idées d'amélioration, n'hésitez pas, c'est encore qu'une ébauche ... Je continue à réfléchir... mais les copeaux ne vont pas tarder -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

merci quelques ratés, mais je m'applique autant que je peux -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

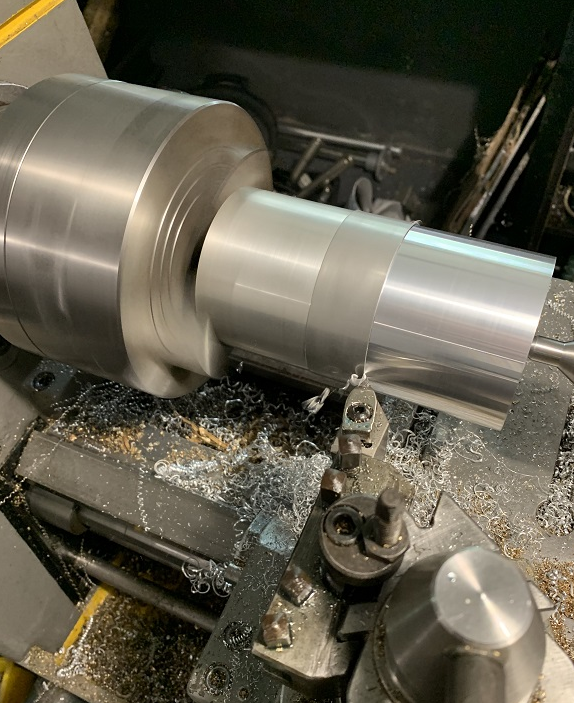

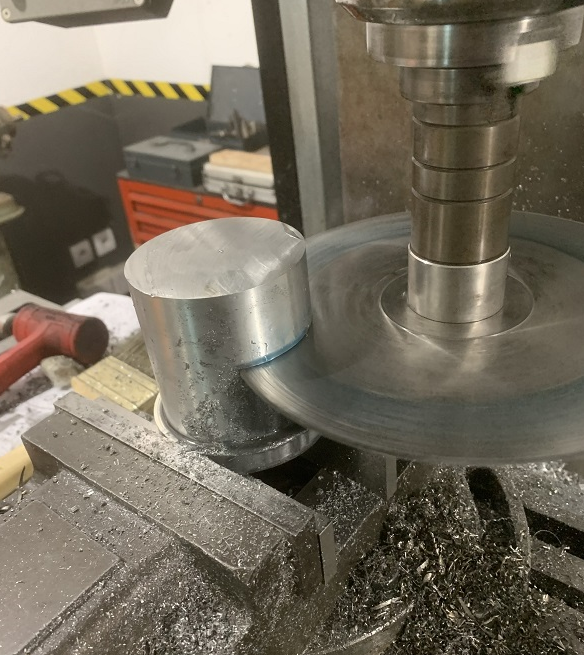

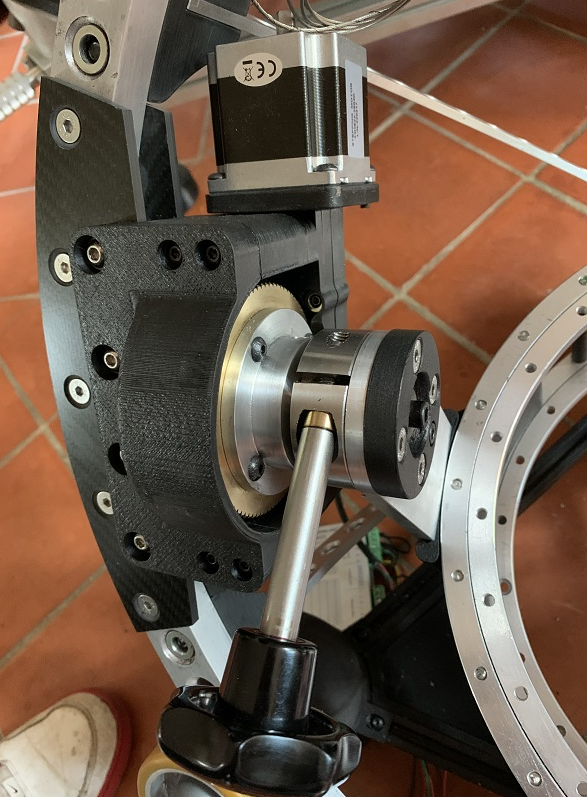

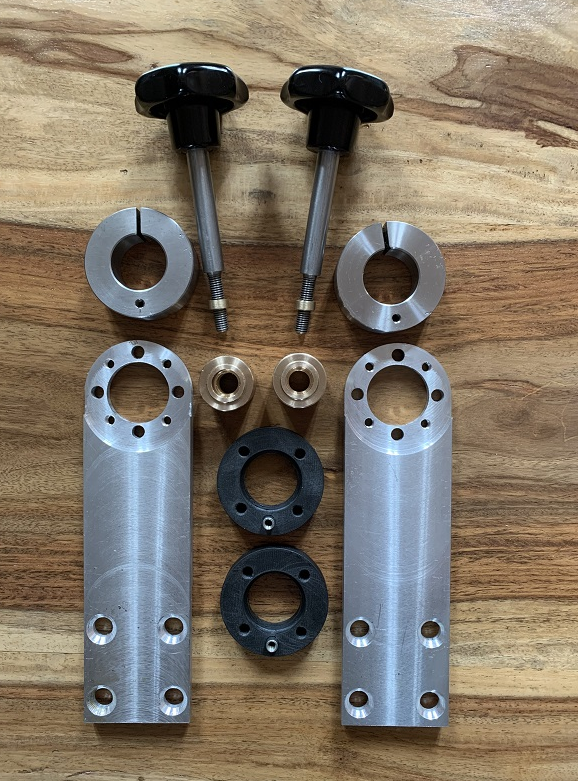

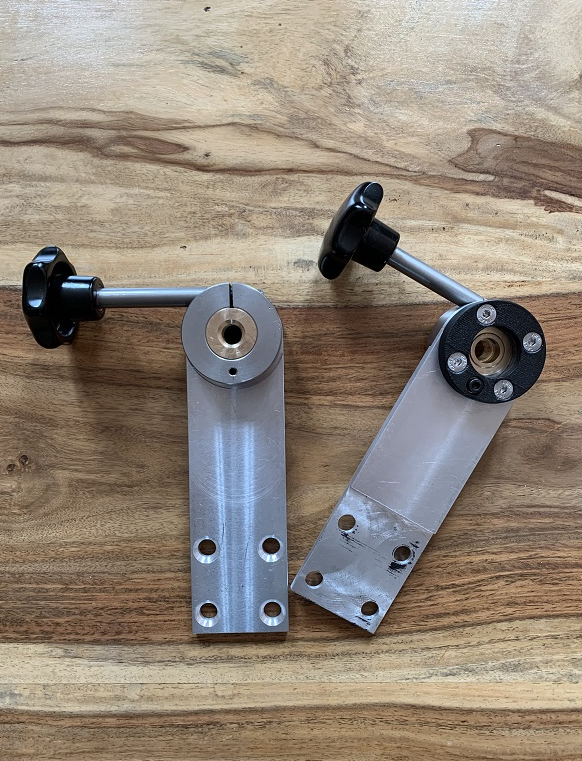

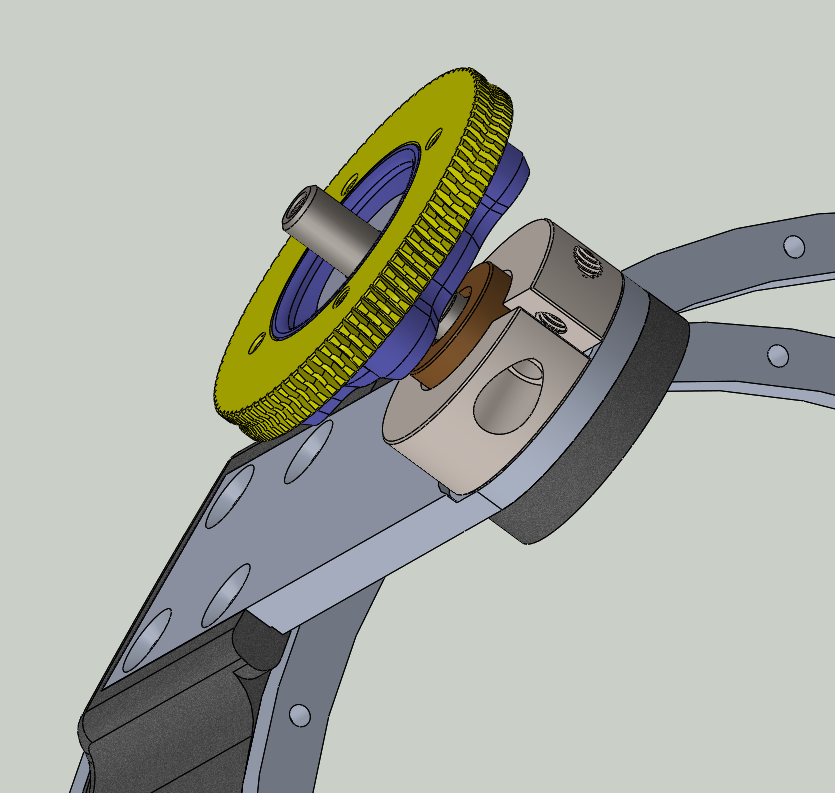

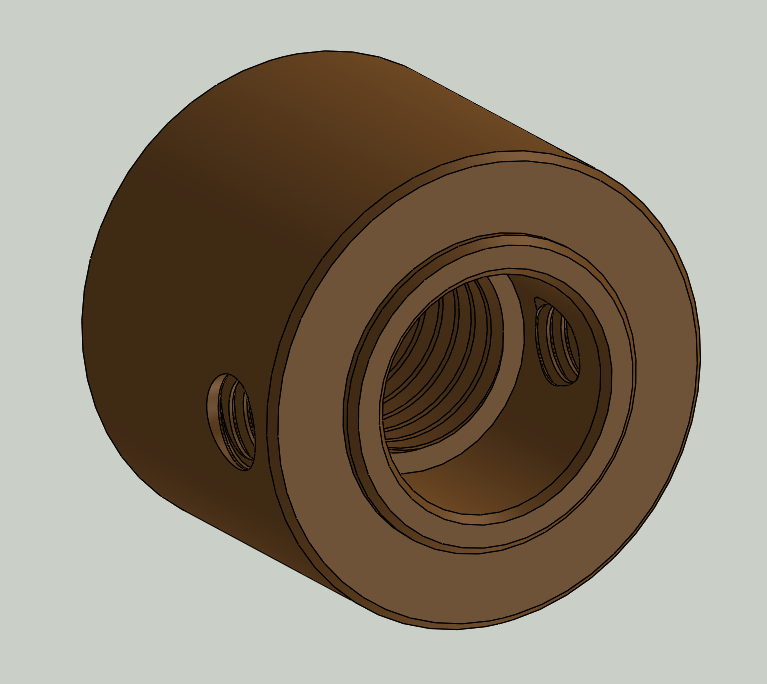

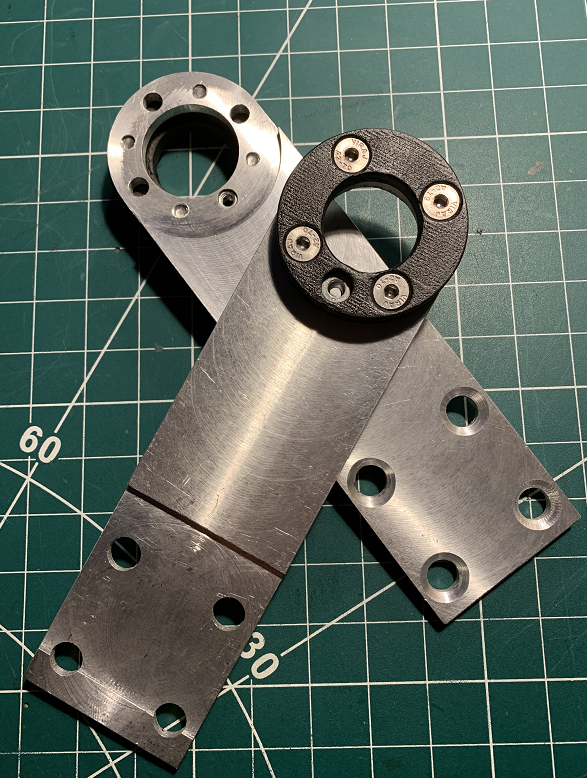

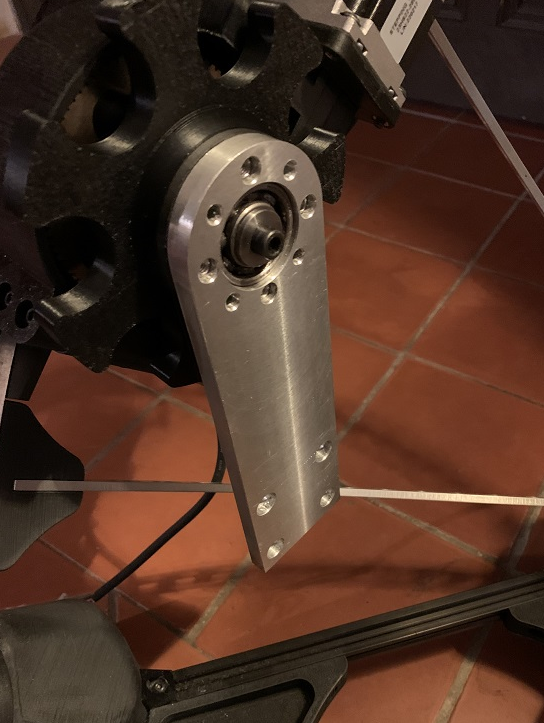

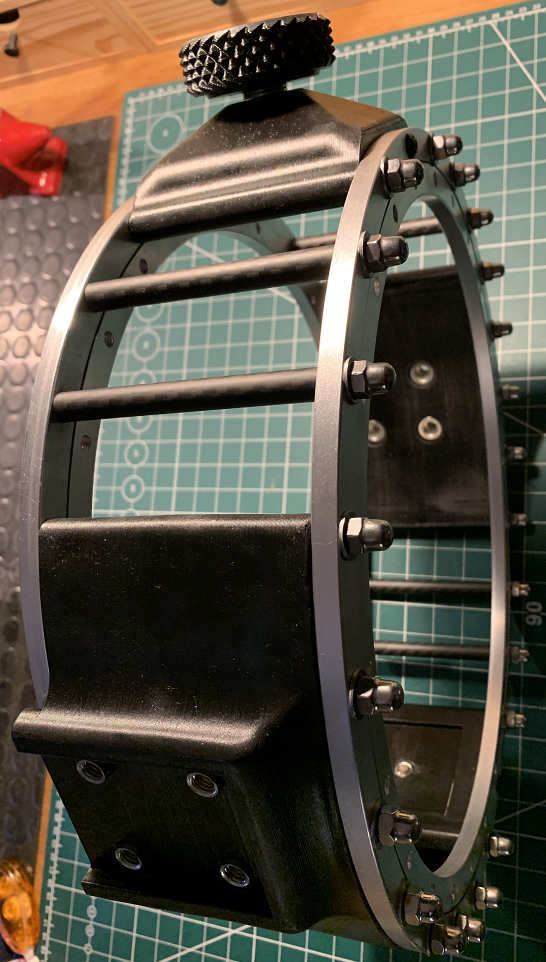

Bonjour à tous comme je suis en vacances et que j'ai un peu de temps, je me suis mis en tête de refaire les moyeux des roues tangentes qui étaient un bricolage alu-ABS à base de poulie d'imprimante. Je les trouvais un peu sous-dimensionnés par rapport à la charge de la nacelle et du télescope. J'ai donc refais un design avec un flasque en alu et un moyeu inox, montage serré avec 2 centièmes d'interférence. Le résultat est parfait pour moi maintenant. Finalement, il aura plus d'usinage que d'impression 3D dans ce projet. je vous partage quelques photos pour ceux que cela intéresse Les anciens moyeux bricolés à la va-vite pour les tests . Les usinages ... sciage à la fraiseuse car j'ai cassé la lame de ma scie a ruban, deux en commande mais pas arrivées (le mois de mai avec ses ponts .... dommage) les cylindres sont en inox, alésage précis extérieur à +2/100 d'interférence avec le flasque alu, intérieur à 12 mm avec alésoir. Les nouvelles pièces assemblées avec les roues tangentes (ultra costaud cette fois ci). Les taraudages axiaux traversent de part en part, deux vis de blocage. Les mêmes pièces montées sur l'axe DEC (motorisé et manuel), c'est plus sérieux que l'ABS quand même -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

merci pour le tip, je testerai -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

oui je sais, on m'a dit ça plein de fois. Il doit être bon car c'était une machine industrielle, j'imagine pas qu'ils mettraient un bout de verre quelconque dedans. Il était aluminé en surface comme nos miroirs astro. Il dépoli au dos et on voit une belle surface optique plane de l'autre côté. Je ne connais pas le type de verre non plus, peut-être du pyrex ... ? Bon, j'en suis pas là encore, je ne sais pas trop comment m'y prendre pour le tester non plus. Après si quelqu'un a en tête de faire un T1000, il pourrait servir de secondaire héhé, ... -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Merci pour le lien ! Piouf, on ne joue pas dans la même cour ! c'est un boulot monstre, mais je comprends la motivation ça fait un peu sommaire comme outil, mais avec un bon coup de poignet ... faut voir, Heu non en fait Après, j'ai récupéré un bout de verre presque gratuit (ancien miroir plan, une grosse machine optique, je ne sais pas ce que c'était m'a dit le monsieur qui me l'a fourni) de 390 mm de diamètre, 30 mm d'épaisseur. J'ai enlevé l'aluminure qui était pourrie à l'acide dilué. J'aurais bien envie d'en faire un dobson un jour, mais 30 mm d'épaisseur, c'est un peu léger peut-être..., je ne sais pas, j'ai peur de l'astigmatisme en le taillant. Je lui ai fait une boite en attendant, on verra plus tard. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Je pourrais aller encore plus vite si j'en avais pas deux à faire ! Et puis j'ai eu des ratés aussi, deux ou trois de mes concepts qui marchent pas ... mais bon. Il me tarde de voir les projets des autres , allez Eroyer ... ! -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Merci pour les compliments Pour les commandes, je ne suis pas équipé pour les faire en série ! et honnêtement, si je fais un autre télescope un jour, ce sera probablement une monture ALTAZ comme tout le monde -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Oui Mais encore une fois, c'est pas la plus simple des montures à faire. C'est pas mal de boulot. Enfin, au final, je suis content pour l'instant, on verra à l'usage. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

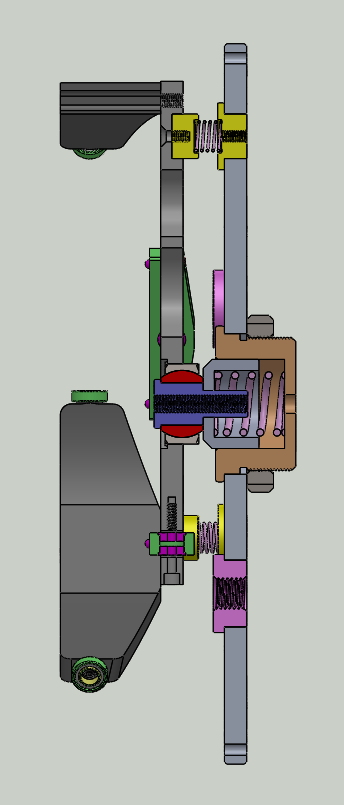

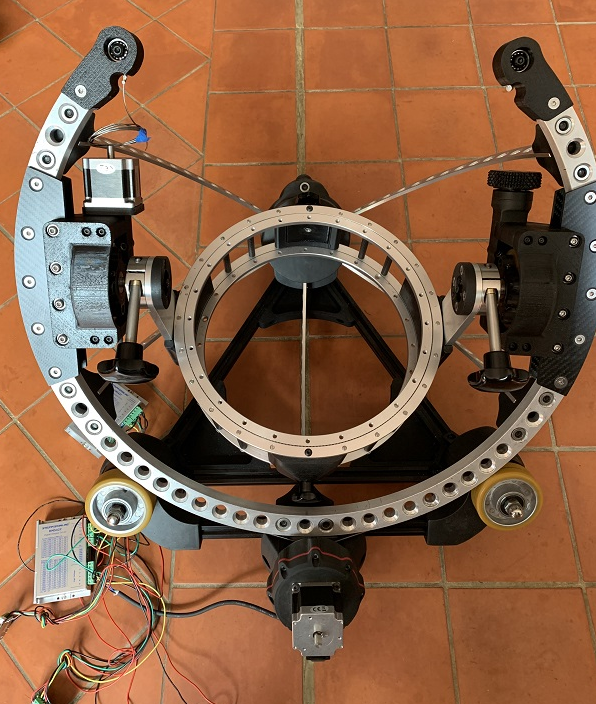

Bonjour Je donne quelques nouvelles de "la mise à jour" du système de blocage DEC. J'ai eu de l'usinage " un peu plus difficile que d'habitude " (l'INOX, c'est dur comme alliage!) Au final ça marche enfin comme je veux, bon blocage, RAS. C'est aussi bien en Manuel qu'en motorisé, il suffit de bloquer le côté correspondant. J'ai aussi remplacé les molettes imprimées par des vraies que j'avais en stock achetées pas cher sur un autre forum, elles sont plus jolies et bien plus adaptées pour la préhension. Du coup, j'ai dû usiner et fileter les axes des molettes aussi. Maintenant, je finis la deuxième monture et j'attaque ENFIN le tube du télescope proprement dit. Probablement le fond du tube et le barillet. Je vais également faire des tests sur les attaches des tubes du serrurier avec les billes. J'aimerais que tous les tubes se démontent en "un seul fagot", je vais étudier un peu comment je peux faire ça. Quelques photos et une vidéo. 1411841230_MouvementsAD_DEC.mp4 -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

J'avoue qu'un split-ring motorisé sur les deux axes avec un tube orientable est compliqué à faire, même avec des outils ! -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

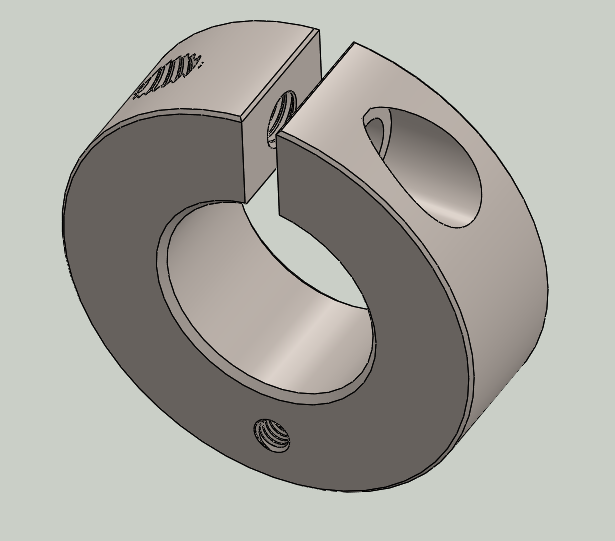

Bonsoir, Je suis obligé d'avouer que mon système de blocage déclinaison avec les beaux cabestans "ne marche pas suffisamment bien" pour assurer la fonction de façon efficace. Ça marche un peu mais arrivé à l'horizontale, l'arbre "se visse" dans le cabestan, je n'avais pas anticipé suffisamment la masse de la nacelle, et à fortiori, celle du télescope qui sera dedans plus tard. Bref, cette partie est un échec ! (transitoirement, car je ne m'avoue pas vaincu pour autant) Je suis retourné humblement à la planche à dessin, encore du déchet dans ma conception, c'est pas grave, la prochaine fois, il me faudra un peu plus de pragmatisme et un peu moins d'optimisme. Je vais partir sur un concept simple et bien éprouvé sur mon 350 qui marche au poil sur un télescope qui est pourtant beaucoup plus lourd : un anneau épais fendu avec une vis radiale qui, lorsqu'on serre la vis radiale, réduit le diamètre interne de l'anneau et serre fort sur l'arbre. Au passage, je vais augmenter le diamètre de l'arbre (actuellement de 14 mm) pour avoir davantage de surface de friction par l'ajout d'un écrou vissé et avec deux vis de blocage, qui va aboutir à un diamètre externe de serrage de 30 mm sur une longueur de 20 mm. Cet écrou aura un épaulement qui permettra de verrouiller complètement la bague intérieure du roulement. Je vais faire ces deux pièces en métal car sur ces parties là, le plastique n'est souhaitable il semblerait. Je vais faire des usinages de précision, l'écrou vissé sur l'arbre sera en bronze ; il m'en reste assez ; et l'anneau fendu en inox. Au minimum, ce sera costaud et inusable ! Une vue du nouveau concept (moins joli, mais certainement efficace) Je refais également la butée de la bague extérieure du logement en XT-CF 20 (en noir sur la vue -ci-dessous) -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

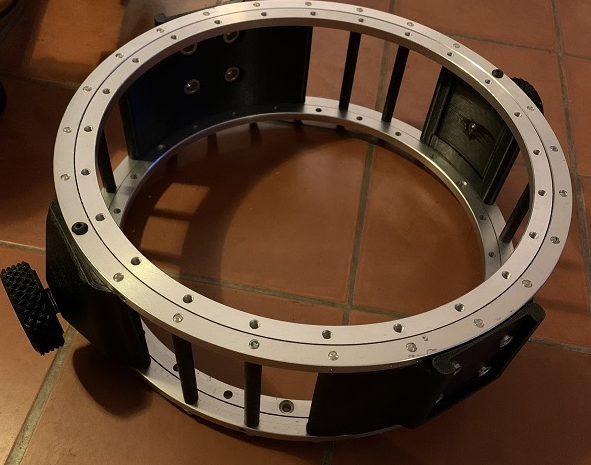

Bonjour les amis Aujourd'hui j'ai continué sur le fraisage des bras de la nacelle. Alésage à 35 mm pour le logement du roulement. J'ai utilisé la tête à aléser pour un usinage précis au 1/100ème. Ensuite, arondi des "épaules" des deux bras. Essai sur les roulements pour voir si ça se monte bien et si la précision est au rendez-vous, ça va pas mal Demain je continue ces pièces à la fraiseuse, il me reste à diminuer l'épaisseur de 3 mm pour le logement sur les flans de la nacelle. Fraisage pour noyer les têtes de vis. C'est plus facile que tout ce qui précède. J'ai aussi assemblé la première nacelle. les deux anneaux sont reliés par des tiges filetées de M6. Un écrou borgne d'un côté, un taraudage de l'autre. Ca va faire beaucoup d'écrous, mais c'est joli Les tubes noirs sont en carbone, intérieur 6 mm, extérieur 10mm. C'téait pas cher donc, j'ai préféré le carbone à l'alu juste pour l'esthétique. Quelques photos ... j'ajoute une photo pour montrer le dessous -

merci pour l'info

-

Bonsoir le concept de PO est intéressant, Néanmoins, je me pose des questions quand à l'usure long terme (roulement bague acier sur tube aluminium), peut-être tort, tu nous diras. Ensuite, est-t-il capable de supporter une charge "lourde" (1 kg +) sans glisser longitudinalement légèrement. Je ne sais pas dire. Merci de continuer à documenter cette partie si tu as le temps, c'est un PO que je pourrais éventuellement me fabriquer, un coup de tour, de fraiseuse et d'imprimante. Après, intuitivement, je pendrais plutôt de l'inox " un peu plus mince" pour la pièce en contact avec les roulements mais c'est peut-être inutile, à voir. bon courage et merci pour les publications sur ton projet.

-

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

Bonjour à tous Je n'ai pas fait grand chose ce week-end, juste le montage des moteurs sur l'axe DEC et une vérification grossière sur la nacelle des premières pièces imprimées. IMG_5827.mp4 -

merci, dernière question, désolé, tu aurais une photo ou une vue 3D pour voir à quoi ça ressemble stp ? (j'abuse)

-

Salut Tu nous diras combien ça coûte STP, ça m'intéresse de savoir Merci

-

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

J'ai récupéré un combi Lurem C210 pour le prix d'une bouteille de champagne. C'est un papy qui me l'a donné. Je ne l'ai pas encore utilisé car c'est pas trop compatible avec les machines métal, dans la même pièce je veux dire. Les poussière de bois pompent l'huile des glissières et le métal se bouffe. J'ai en projet de déménager dans un autre local pas loin ou je pourrais éventuellement séparer les genres ! Je ne connais pas trop le bois, mais ça viendra un jour sûrement. il vaut mieux acheter le tour en priorité, je confirme, la fraiseuse vient après, de mon point de vue, et une petite perceuse à colonne pas chère, avant le tour. Avec ça tu fais presque tout. -

T250 - équatorial : Split ring again ?

Astrokor a répondu à un sujet de Astrokor dans Les bricoleurs

C'est exact ! j'avais oublié ce point essentiel ! merci de le rappeler. Mon atelier fait 27 m². C'est modeste mais pas ridicule. Il est bien sûr plein comme un oeuf, mais quelque soit la taille, ce serait pareil je pense, c'est comme les carpes, elles s'adaptent à la taille de l'aquarium J'ai fait le choix de machines industrielles moyennes. Fraiseuse : 1000 kg, tour 700 kg. Je dis pourquoi après ... Je pense que dans un garage tu peux facilement loger des machines bien plus petites et "suffisantes" pour 95% des activités. Si tu dois acheter des machines, je te recommande d'acheter des vieilles "mamies" d'occasion. En ce qui me concerne, j'avais commencé par des petites machines chinoises pour me faire la main, tour et fraiseuse d'une centaine de kilos. Bon, comment dire ..., il faut commencer par les réparer (c'est du neuf "d'occasion et en kit "qui grattouille plus qu'il n'usine", qualité des matériaux médiocre et il faut les améliorer de toutes façons, tu n'as ni la fiabilité, ni la précision, j'ai tout revendu moins de deux ans après. Pour palier ce problème, j'ai opté pour de plus grosses machines, beaucoup moins chères et qui tiennent le 100 ème après petite restauration. Mais une chose est sûre, je n'achèterai plus jamais de machine-outil chinoise, relativement cher, j'en ai pas eu pour mon argent. Dire que j'avais revendu ma 125cm3 pour ça ! Pourtant, bizarrement, j'ai trouvé acheteur rapidement, sans quasi perdre d'argent. Pour les imprimantes 3D, en revanche, le chinois est bien. Le top quand on n'a pas de place serait de trouver un tour type "Myford super 7", il peut se poser sur un établi, et une aciéra F1 (petite) ou F3 (un peu plus grosse mais mieux en capacités). Tout ça rentre largement dans un garage. Par contre, les petites machines coûtent un peu plus cher que les grosses sur le marché de l'occasion et sont rares. Beaucoup d'entre nous ont le même problème de place, ce qui fait augmenter les prix . Si tu es dans l'est de la France (ou près de la Suisse), ou une ancienne région industrielle, on peut trouver. Personnellement, étant dans le sud-ouest, c'est introuvable. On se demande ce que faisaient les gens du sud ouest dans le temps, il allaient peut-être à la plage ou au ski, pendant que les autres usinaient ! je plaisante ce n'est que mon avis ... Mais si on en a la possibilité, il FAUT franchir ce pas, c'est que du bonheur ! j'édite pour poster la vidéo qui m'a donné envie de faire de l'usinage